PROCESSNAIL CLIPPERS

ツメキリの製造工程

- PROCESS

貝印のものづくりを支える“内製化”

ツメキリやハサミなどに使う小さなネジなどのパーツ、プラスチック部分の成形機、包装機など、質の高い製品づくりを担保すべく、できるだけ多くの工程を自社内で完結できるよう、部品や加工機の開発、設計にたゆまぬ努力を続けている。

プレス

コイル状に巻かれた鋼材を巻出し、プレス機へと流していく。金型内では、穴を開けたり、マークを刻印したり、刃先を曲げるなど、6〜7工程分が連続して行なわれている。こうしてツメキリの刃となる上刃と下刃の部品が出来上がる。

溶接

プレス工程で出来上がった上刃と下刃を、それぞれの刃と刃が向き合うような形に溶接する。溶接の方法は、接合面をぎゅっと押し付けて圧力をかけると同時に電極から電気を流す。そうすることで発熱して鋼材の表面が溶け出し、溶接される。これはスポット溶接と呼ばれる工程で、自動車のボディの取付などによく用いられている方法だ。

熱処理

スポット溶接されたツメキリが加熱炉に運ばれる。約1000度に加熱した後、水温まで急激に冷やすことで、中の組織が変化して鋼材の硬度が高まる。その後、約180度の高温で焼き戻すが、持ち手の部分はツメキリのバネとなるため、溶接部周辺を高周波で加熱し柔らかくしている。これは部分戻しと呼ばれる工程で、スムースな爪切りの開閉に重要な工程である。

ショットブラスト

表面をきれいに仕上げるため、刃体をツヤ消しの状態にする工程。ガラスビーズを空気の力によって高速に打ち当てて仕上げていく。

よく切れるツメキリの証「カブリ」

ツメキリを横にして見てみると、上の刃と下の刃が少しだけズレているのが分かる。これは「カブリ」と呼ばれるもの。先端が鋭利となった硬い刃同士がぶつかり合うと刃が傷みやすい。そこで貝印の工場では上刃と下刃を0.1mmほどズラしている。この幅が狭すぎると爪を切った時にズレた刃先が元に戻ろうとして刃が痛み、広すぎると切れ味が悪くなる、とても繊細な工程。

刃付

砥粒のついたベルトに当て、ツメキリの先端部分に鋭い刃を付けていく。ここで初めてツメキリは切れる状態になる。刃を付けた後は、綺麗に洗浄、乾燥したのち、次の組立工程へと送られる。

刃広げ・仕組み・検査

ツメキリの切れ味の特徴は、刃と刃のかみ合わせにある。硬度の高い刃先同士が当たると刃先が摩耗、変形する。そこで上刃と下刃をほんの少しだけズラしている。このズレを「かぶり」と呼んでいるが、かぶりのつけ方により切れ味と耐久性が決まってくるため、微妙な調整が必要になる。刃広げをし、かぶりをつけたツメキリの刃体とテコと呼んでいる押さえ部品を組み付けて、最後に試験紙を切って切れ味を確認して爪切りが完成する。

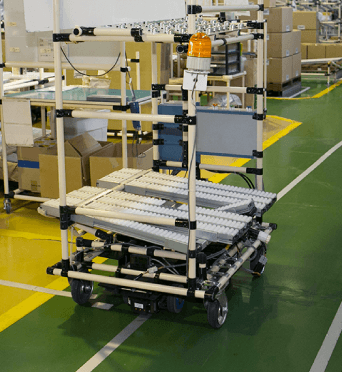

自社で開発した自走式ロボットAGV

AGVとはAutomatic Guided Vehicleの略。組立や包装などに使う部品と資材を材料置場から特定の場所まで自動的に運搬する。もともと、人が運んでいた作業を大幅に効率化するために自社で開発した運搬用ロボットで、あらかじめ床に設置されたガイドに沿って移動する。

包装

切れ味の検査に合格した爪切りは、爪の飛散防止のプラスチックケースを取り付けられたのち包装される。

幅広い顧客の要望に応えた巻き爪用のツメキリ

巻き爪は通常の形状のツメキリでは刃が食い込みにくく、無理に横から切ろうとすると爪が割れてしまう危険性がある。そこで独自に開発されたのが、刃の中央を凸型にし、巻き爪にも切り込みやすく改良された凸刃ツメキリ。なかでも「スクエアカット」は、凸刃で爪の中心を切り、直線刃でまっすぐに切り揃えるというケアが可能な商品だ。